Мембранные технологии и оборудование в молочной промышленности

Факторы эффективности мембранных процессов

В виду широкого использования процессов ультрафильтрации, проточной микрофильтрации, нанофильтрации и обратного осмоса в молочных производствах важной задачей является повышение эффективности этих мембранных процессов.

Эффективность процессов ультрафильтрации и проточной микрофильтрации, в дальнейшем именуемых «процессы», обусловливается следующими составляющими:- параметрами разделяемой жидкости;

- типом селективно проницаемой мембраны;

- явлениями, происходящими в мембранном канале;

- конструктивным оформлением.

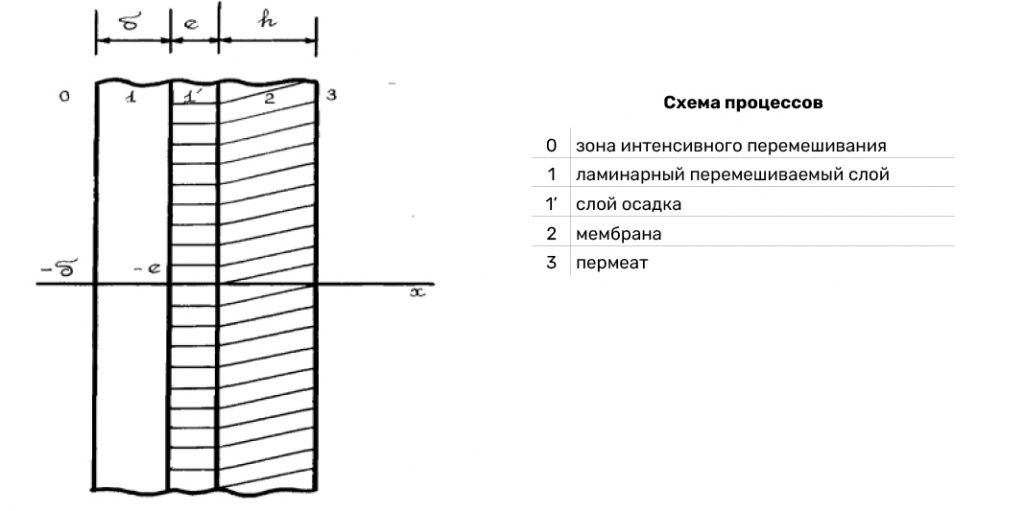

С общих позиций схема процессов ультрафильтрации и проточной микрофильтрации, различие между которыми условное, представлена на рис. 1.

В зависимости от типа высокомолекулярных соединений (ВМС), образуемый осадок может обладать селективными свойствами – образование геля («динамической мембраны») и может быть не селективным (модель хаотично расположенных частиц).

В случае образования динамической мембраны селективность будет определяться или совокупной селективностью самой мембраны и динамической мембраны, или селективностью только динамической мембраны. В последнем случае роль самой мембраны сводится к обеспечению образования устойчивой динамической мембраны.

Отличие полимерных и керамических мембран

В настоящее время освоены в промышленном производстве полимерные и керамические мембраны

Мембраны, как правило, соединены с подложкой (суппортом), образуя мембранные элементы.

Полимерные мембранные производятся следующих типов:

-

по конструкции плоские, спиральные, половолоконные, трубчатые.

- по назначению микрофильтрационные, ультрафильтрационные, нанофильтрационные, обратноосмотические.

Керамические мембранные по конструкции выпускаются только трубчатые; по назначению микрофильтрационные, ультрафильтрационные, нанофильтрационные.

Оптимальный выбор мембранного элемента с учётом вышеизложенного – первый фактор эффективностимембранного процесса.

Вторым фактором является оптимальный выбор конструкции мембранного аппарата.

Третьим фактором создание рациональной установки.

Отличительные особенности различных видов мембранных аппаратов

Керамические мембранные элементы выгодно отличаются от полимерных химической, термической, механической прочностью и длительным временем эксплуатации (до 10 лет). Но существенно проигрывают по следующим показателям: по конструкции только трубчатые, высокая стоимость.

С позиций энергетических затрат наиболее низкие энергозатраты имеют мембранные аппараты на основе спиральных мембранных элементов. Далее по степени повышения энергозатрат:

- мембранные аппараты на основе половолоконных мембранных элементов

- мембранные аппараты на основе плоских мембранных элементов

- мембранные аппараты на основе трубчатых мембранных элементов

С позиций требований к предварительной очистке исходной жидкой среды с дисперсными включениями наиболее низкие требования у мембранных аппаратов на основе трубчатых мембранных элементов. Далее по степени повышения требований:

- мембранные аппараты на основе плоских мембранных элементов

- мембранные аппараты на основе половолоконных мембранных элементов

- мембранные аппараты на основе спиральных мембранных элементов

С позиций возможности обработки исходной жидкой среды высокой вязкости, или с дисперсными включениями без их предварительного удаления преимущества у аппаратов на основе трубчатых мембранных элементов.

Установки мембранного разделения для молочной промышленности

Особенности мембранных Установок:

1. Регенерация мембран. Является важным условием работы Установки. Обеспечивает восстановление производительности мембран.

2. Наличие периодов выхода на режим и окончания процесса. Этот фактор надо учитывать при расчёте суточной производительности.

2.1.Период выхода на режим: концентрирование отделяемой фракции до задаваемой величины;в объёме установки; концентрат из Установки не выходит; время периода - от 25 до 50 минут;

2.2.Период окончания процесса: удаление оставшегося в объёме установки продукта

3. Обеспечение постоянных гидродинамических условий

Наибольшее распространение получили Установки непрерывного действия. В меньшей степени Установки периодического действия.

В установках непрерывного действия исходный продукт непрерывно подаётся в Установку, из установки непрерывно выходят два продукта: фильтрат и концентрат.

Принцип мембранных установок непрерывного действия

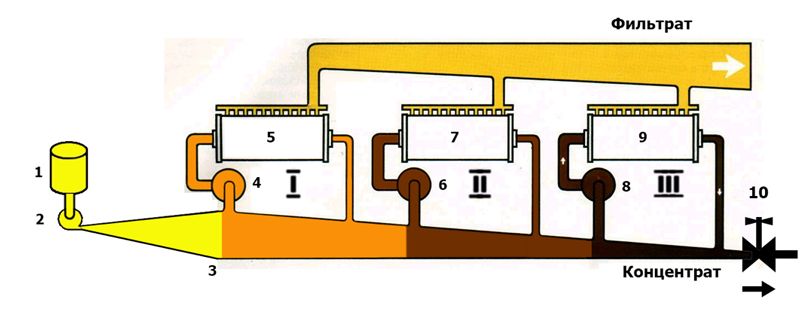

Пример. Установка непрерывного действия трёх секционная

Состоит из 3-х последовательно соединённых циркуляционных секций I; II; III.

-

– Ёмкость с исходным продуктом;

-

– питающий насос;

-

– коллектор;

-

– циркуляционный насос первой секции;

-

– мембранный аппарат первой секции;

-

– циркуляционный насос второй секции;

-

– мембранный аппарат второй секции;

-

– циркуляционный насос третьей секции;

-

– мембранный аппарат третьей секции;

-

– клапан регулирующий отвод готового продукта.

Каждая секция включает циркуляционный насос, мембранный аппарат. Производительность циркуляционного насоса намного больше питающего насоса. Поэтому циркуляционную секцию можно рассматривать как «аппарат идеального смешения». Цель циркуляционного насоса создать требуемую скорость потока в мембранных каналах.

В каждой секции продукт циркулирует по замкнутому контуру: циркуляционный насос – мембранный аппарат – циркуляционный насос. В каждой секции отводится поток фильтрата.

Концентрация выделяемых компонентов возрастает по мере движения потока за счёт перехода через мембраны отделяемых компонентов. Концентрация отделяемых компонентов постоянна.

Разница между поступившим потоком в 1-ю секцию и потоком ушедшего из 1-й секции фильтрата поступает во 2-ю секцию. Разница между поступившим потоком во 2-ю секцию и потоком ушедшего из 2-й секции фильтрата поступает в 3-ю секцию. Разница между поступившим потоком в 3-ю секцию и потоком ушедшего из 3-й секции фильтрата является готовым продуктом и отводится из Установки.

После окончания процесса производится регенерация мембран.

При концентрировании высокомолекулярной фракции вязкость концентрата от секции к секции повышается. Поэтому в мембранном аппарате каждой секции применяются мембранные элементы с расчётными параметрами.

В установках периодического действия: концентрат возвращается в исходную ёмкость, в которой происходит нарастание концентрации до задаваемого значения; фильтрат отводится непрерывно.

Технологии молочной промышленности, основанные на мембранных процессах

Рассмотрим технологии в молочной промышленности, в которых используются мембранные процессы.

1. Повышение содержания белка в исходном молоке до нормативных показателей.

2. Творог мягкий, получаемый ультрафильтрацией творожного сгустка,

Производство творога мягкого для детского и лечебного питания, а также для массового потребления из сквашенного коровьего или козьего молока. Все сывороточные белки остаются в твороге - вместо сыворотки образуется стерильный фильтрат, не содержащий белка и жира. Срок хранения творога мягкого, выпускаемого на Установках «ВОДОПАД УТК» не менее 21 суток.

Достигаемый эффект на установках «ВОДОПАД УТК»:

- отсутствие потерь белка и жира;

- сохранение сывороточных белков в твороге; (β-лактоглобулин, α- лактальбумин, альбумин сыворотки крови, иммуноглобулины и компоненты протеозо-пептонной фракции), обладающих иммуностимулирующей активностью и повышающих вкусовые характеристики.

- снижение расхода молока - в зависимости от состава производимого творога на 1 кг творога расходуется 2,8-3,2 кг молока;

- улучшение вкусовых качеств (обезжиренный творог, полученный ультрафильтрацией творожного сгустка, по вкусовым характеристикам превосходит традиционный жирный творог)

- повышение пищевой ценности творога.

Дополнительные возможности:

- Основа для творожных изделий: повышение эффективности производства творожных изделий за счёт включения в их состав творога мягкого, обладающего существенными преимуществами перед традиционным (уменьшенная себестоимость увеличенная пищевая ценность) – десерты, кремы, соусы и т.п.

- Основа для взбитых продуктов: повышение эффективности производства взбитых творожных продуктов за счёт значительного увеличения сывороточных белков, существенно повышающих сбиваемость и увеличивающих время сохранения объёма; уменьшение себестоимости.

3. Творог традиционный.

Повышение эффективности производства творога традиционного за счёт фиксированного повышения в молоке (перед сквашиванием) содержания белка и жира мембранным методом ультрафильтрации.

Достигаемый эффект:

- уменьшение потерь белка и жира;

- уменьшение количества образуемой сыворотки.

4. Йогурт классический.

Производство натурального йогурта без добавления сухого молока – повышение в молоке (перед сквашиванием) содержания белка мембранным методом - ультрафильтрацией.

5. Йогурт греческий

Повышение эффективности производства греческого йогурта за счёт повышения в молоке (перед сквашиванием) содержания белка и жира мембранным методом ультрафильтрацией.

Достигаемый эффект:

- отсутствие потерь белка и жира;

- сохранение всех сывороточных белков в греческом йогурте;

- снижение расхода молока;

- улучшение вкусовых качеств и пищевой ценности продукта.

6. Сыры мягкие и полутвёрдые.

Повышение эффективности производства мягких и полутвёрдых сыров за счёт повышения в молоке (перед сквашиванием) содержания белка и жира мембранным методом ультрафильтрацией.

Достигаемый эффект:

- экономия молока;

- экономия фермента.

7. Производство концентрата сывороточных белков (КСБ) из молочной сыворотки

Подсырная (сладкая) и творожная (кислая) сыворотка, являясь побочными (вторичными) продуктами переработки молока, не обладают ценностью и, кроме того, создают проблемы при их утилизации. В то же время сывороточные белки и лактоза, содержащиеся в сыворотке, как самостоятельные продукты обладают практической ценностью.

В особенности ценны сывороточные белки, которые активно используются для питания детей грудничкового и после грудничкового периода, в том числе питания больных детей с лактозной непереносимостью (производство заменителей женского молока, низколактозного молока и т.д.). Сывороточные белки являются основой для производства высокопитательных продуктов для ослабленных, пожилых и больных людей; спортсменов; людей, работающих в тяжелых условиях.

8. Производство концентрата молочных белков (КМБ) из обезжиренного молока

Из обезжиренного молока выделяется фракция молочных белков (казеиновые + сывороточные)

Содержание белка в КМБ может составлять величину от 42 до 85%.

- Производство сыров и творога, в т.ч. зерненого.

- Производстве йогурта, сметаны, других молочных продуктов, майонезов, других соусов.

- Спортивное питание.

- Детское питание.

- Питание для «здорового старения».

- В настоящее время значительными темпами во всём мире растёт доля населения в возрасте старше 50 лет и мировой спрос на специализированную продукцию для старшего поколения также набирает обороты.

Применение КМБ в производстве молочных продуктов позволяет нормализовать продукты по белку, стабилизировать качество продукта, увеличить вязкость.

Применение концентрата молочного белка в производстве сыров и творога позволяет:

- увеличить выход сыра (творога) на 5-25%;

- частично решить проблему сезонности качества молока;

- повысить качество сыров (творога): улучшить вкусовые свойства и консистенцию;

- уменьшить потери сырья;

- сократить расход молокосвертывающего фермента;

- повысить степень использования производственных мощностей

9. Мембранная стерилизация молока

Снижение потерь питьевого молока и сведение к минимуму рекламаций - актуальная задача, привлекательная как для производителя, так и для покупателя.

Конкурентоспособность молока обуславливается тремя составляющими – сроком хранения, функциональными свойствами и вкусовыми характеристиками.

Сезонные изменения бактериологической загрязненности молока в совокупности со временем транспортировки и повышением требований к срокам хранения ставят задачу создания новых эффективных технологий производства.

Мембранная стерилизация (микрофильтрация) молока в сочетании с требуемой законодательством пастеризацией является основным направлением решения этой задачи.

Мембранная стерилизация в отличие от альтернативных решений позволяет отделять бактерии и споры, а не инактивировать их за счет температурного воздействия, что исключает опасность вторичного осеменения. При этом сохраняются вкусовые характеристики молока.

Растущее количество людей с врождённой и приобретённой лактозной непереносимостью обусловливает актуальность этого направления

11. Регенерация рассолов.

Позволяет очистить рассолы для повторного использования.

Источник: материал предоставлен компанией ООО «Фильтропор Групп»

Генеральный директор ООО «Фильтропор Групп», д-р техн. наук, профессор Лялин В.А.

Заместитель Генерального директора ООО «Фильтропор Групп» Михеев М. С.