Блочные сыры: достоинства и недостатки…

оборудовании. Представлены оборудование и технология, разработанные в СибНИИ сыроделия.

В существующем многообразии сыров блочные сыры занимают достаточно скромное место. Это вызвано тем, что до потребителя сыр в виде блоков не доходит. Большинство сыров, в том числе и блочные, поступают в продажу в мелкой фасовке. На самом деле объемы производства блочных сыров очень велики. Первое место занимает сыр «Чеддер», большая часть которого производится в виде блоков (рис. 1, 2). Сыр, упакованный в полимерную пленку, созревает в жестких контейнерах. На конечном этапе, после окончания созревания, блоки сыра разрезают на порции, упаковывают, маркируют и направляют в торговые сети на реализацию.

Примерно по такой технологии производится сыр в евроблоках, только созревает он в групповых контейнерах, упакованный в полимерный пакет. Производство блочных сыров имеет свою историю. На практике чаще всего применяют два варианта технологий производства блочного сыра. Первый вариант предполагает формование и прессование сырной массы в одном аппарате, разрезку пласта на блоки, затем посолку, упаковку в полимерную пленку и созревание сыра в жестком групповом контейнере. Второй вариант основан на традиционной организации формования и прессования, т.е. в горизонтальном формовочном аппарате пласт формуют, затем его разрезают, куски сырной массы укладывают в блочные формы с микроперфорой и прессуют. Далее следуют посолка, упаковка блоков в пленку и созревание в групповом контейнере.

Первый вариант реализован на оборудовании компании МКТ (Финляндия). Комплект, помимо сыроизготовителей, имеет формовочно-прессующие аппараты, транспортные устройства, штабелер для укладки сыров, кантователь и необходимое количество жестких контейнеров.

Сырное зерно вырабатывают обычным способом. По завершении обработки сырного зерна в сыроизготовителе формуют пласт в формовочно-прессующем аппарате. В отличие от обычных формовочных аппаратов, аппарат компании МКТ имеет более мощные пневмоцилиндры, а также специальный дренажный матрац, укладываемый на сформованный пласт сыра. После заполнения формовочно-прессового аппарата вначале разравнивают пласт под слоем сыворотки, затем укладывают покровные пластины и пласт подпрессовывают. Данный процесс (с момента начала разгрузки сыроизготовителя) занимает 55–65 мин. После этого на подпрессованный пласт сырной массы укладывают дренажный матрац, сверху него – покровные пластины и прессуют сыр в течение 18±2 ч. В результате получается монолитный пласт размером с формовочный аппарат. Этот пласт разрезается на блоки длиной от 60 до 65 см, шириной от 35 до 45 см, высотой от 15 до 20 см и массой от 35 до 45 кг и направляется на посолку в бассейн (см. рис. 2).

Блоки сыра имеют две или три незамкнутые боковые поверхности, получаемые при разрезке пласта. Посолка сыра на линии МКТ осуществляется «на плаву» в один слой, продолжительность посолки – от 2 до 6 сут.

По окончании посолки сыр специальным рольгангом перемещается на штабелерупаковщик, где его заворачивают в специальную пленку, заклеивают скотчем и укладывают в пять слоев по четыре блока в каждом ряду. Ряды между собой перекладывают специальными тонкими прокладками. Таким образом получают пакет из 20 блоков, в котором помещается вся выработка сыра из одной ванны. Пакет, уложенный на поддон, накрывают контейнером, закрепляют на поддоне и отправляют на созревание в камеру. В процессе созревания контейнеры переворачивают один раз в неделю. В результате получают сыр в виде блоков стандартных геометрических размеров. Ни какой специальной герметизации полимерной пленки при упаковке не применяется. По такой технологии в СССР было организовано производство сыра с высокой температурой второго нагревания «Эмментальский» на четырех заводах. Срок созревания сыра составлял 90 сут, массовая доля соли – от 0,8 до 1,8 %, влаги – не более 40 %, массовая доля жира – 45 %. В торговлю сыр поставлялся после разрезки на бруски прямоугольной формы массой от 4 до 6 кг и упаковки в полимерную пленку.

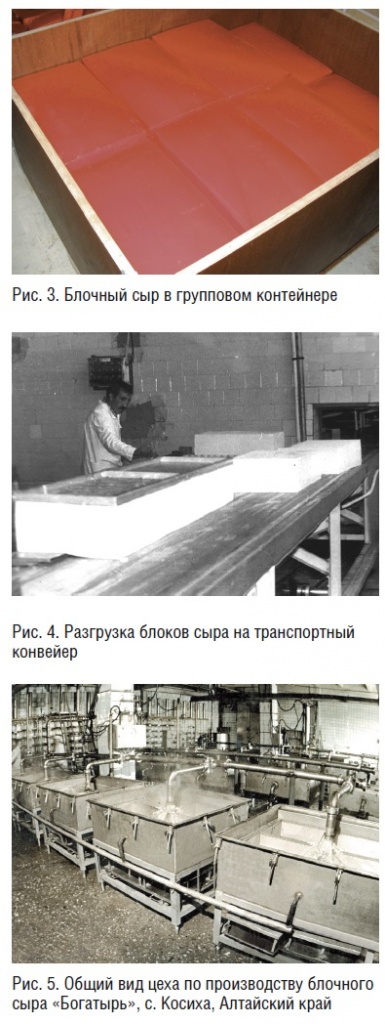

Технология производства этого сыра была разработана специалистами Алтайского филиала ВНИИМС (ныне Сибирский НИИ сыроделия). Впоследствии в институте были разработаны комплекс оборудования и технология производства блочного сыра «Богатырь». Изготовлен комплекс оборудования, который смонтирован на Косихинском маслосырзаводе, где был сдан Государственной комиссии. Технология производства была разработана с учетом опыта работы с блочными сырами и рассчитана на выпуск сыров с низкой температурой второго нагревания.

Блоки сыра «Богатырь» имели следующие размеры: длина – от 60 до 65 см, ширина – от 35 до 40 см, высота – от 12 до 15 см, масса – от 30 до 40 кг. Второй вариант: длина – от 48 до 52 см, ширина – от 38 до 42 см, высота – от 12 до 15 см, масса – от 20 до 30 кг. Различия в геометрических размерах были вызваны необходимостью вырабатывать сыр на разных комплектах оборудования – на линии фирмы МКТ (Финляндия) и на оригинальном оборудовании, разработанном специалистами Сибирского НИИ сыроделия.

Массовая доля жира в сухом веществе сыра «Богатырь» – 45+1,6 %, массовая доля влаги – не боле 44 %, массовая доля поваренной соли – от 1,5 до 2,5 %. Общая структура технологического процесса традиционная. Его адаптация была вызвана применением целого ряда оригинальных технических решений, к которым следует отнести использование баропрессов для формования и прессования блоков, специализированной

транспортной системы с использованием полуавтоматических манипуляторов, инъекционной посолки блоков и ряда других устройств, позволявших обеспечить уровень механизированного и автоматизированного труда до 85 % (рис. 3–5).

Применение баропрессов позволяет получить монолитный блок сыра, не подверженный пороку «самокол», полуавтоматического манипулятора с вакуумными захватами – упростить разгрузку баропрессов и транспортирование блоков на дальнейшие операции. Использование инъекционной посолки дало возможность сократить продолжительность пребывания блоков сыра в бассейне с рассолом. Инъекционная посолка применялась для исключения посолки сырного зерна в ванне и получения в процессе производства несоленой сыворотки. Посолка проводилась во время транспортирования сыров к бассейну с рассолом.

Эксплуатация комплекта оборудования в течение трех лет позволила подтвердить правильность выбранного на правления работ и экономическую целесообразность применения технологии блочных сыров, оценить положительные и отрицательные моменты как технологии, так и применяемого оборудования. Положительные моменты выработки сыров крупной формы в виде блоков – бóльший выход готового сыра по сравнению с традиционными сырами этой группы. Это обеспечивалось за счет сокращения потерь при формовании и прессовании сыра, а также снижения усушки сыров в процессе созревания. Низкая трудоемкость за счет снижения ручного труда и высокого уровня механизации и автоматизации технологических процессов.

Технология блочных сыров позволяет обеспечить высокий уровень заполняемости камер созревания. Так, на 1 м2 камеры можно разместить до 3 т сыра. К положительным моментам блочной технологии следует отнести полную безотходность и стабильность на этапе порционирования и упаковки товарных порций продукта. Это обеспечивается строгими геометрическими размерами получаемых блоков и отсутствием корки.

Отмечено также снижение расходов на приобретение упаковочных материалов на 20–22 %, поскольку упаковочная пленка используется только для оборачивания блоков, поверхность которых в несколько раз меньше, чем у традиционных сыров с низкой температурой второго нагревания массой 4–6 кг.

Недостаток технологии блочных сыров – большая продолжительность процесса прессования (до 20 ч) дает возможность проводить только один оборот оборудования в сутки. Линия производства сыра «Богатырь» за счет применения баропрессов и сокращения длительности прессования позволяет делать до трех оборотов в сутки.

В целом блочная технология требует для размещения формовочно-прессового оборудования больших площадей по сравнению с

традиционной, основанной на раздельном формовании и прессовании.

Одна из проблем выработки блочных сыров – большая продолжительность посолки. Поскольку блочный сыр имеет малую удельную поверхность, то для обеспечения массовой доли соли в зрелом сыре на уровне 1,3–1,5 % продолжительность пребывания блоков в рассоле должна составить 3,5–4,5 сут, или 80–100 ч. Это следует учитывать при организации технологического процесса производства блочного сыра.

К недостаткам производства блочных сыров можно также отнести необходимость наличия большого количества контейнеров для созревания и

хранения сыра.

В перспективе рассматривается вариант технологического процесса, в котором блоки формуют в баропрессе насыпным способом. При этом можно применить посолку сухой стерильной солью, что позволит сократить продолжительность пребывания блоков в рассоле до 2–2,5 сут. Такие опыты проводились и доказали свою состоятельность. Прессование в баропрессах позволяет получать монолит сыра без сетчатого рисунка, свойственного сырам, формуемым насыпным способом.

По нашему мнению, производство сыров в виде блоков имеет очень хорошие перспективы. Если раньше возникали вопросы поставки блоков в магазины, их размещения на витрине и прилавке, разрезки блоков продавцом, то существующая в настоящее время система транспорта, наличие автоматизированных линий по разрезке и упаковке мелких порций снимают значительную часть проблем. Следует также помнить,

что в таких странах, как Германия, Дания и Нидерланды, более половины сыров выпускаются в виде евроблоков.

Источник: журнал "Сыроделие и маслоделие. 2016. № 6.

Галерея продукции

Линия производства плавленого сыра

Линия производства плавленого сыра

Мини-сыроварня МС-70 для фермерских хозяйств

Мини-сыроварня МС-70 для фермерских хозяйств

Автомат роторного типа «ПАСТПАК Р2» с увеличенным ротором для дозированной фасовки в пластиковую тару различных форм и размеров

Автомат роторного типа «ПАСТПАК Р2» с увеличенным ротором для дозированной фасовки в пластиковую тару различных форм и размеров

Заквасочная культура T-80-2 для производства ряженки и простокваши

Заквасочная культура T-80-2 для производства ряженки и простокваши

Машина для автоматической порционной резки сыра ALPMA СUT 32

Машина для автоматической порционной резки сыра ALPMA СUT 32